随着工业4.0时代的到来,智能制造已成为推动制造业转型升级的核心动力。在精密零部件生产领域,尤其是螺丝等标准件的质量控制环节,传统的人工检测方式已难以满足高效率、高精度的生产需求。针对这一行业痛点,希佑科技凭借其在人工智能应用软件开发领域的深厚积累,推出了定制化的泰州螺丝尺寸人工智能检测设备,为制造企业提供了全新的智能化解决方案。

一、行业背景与需求分析

泰州作为长三角地区重要的制造业基地,拥有众多紧固件生产企业。螺丝尺寸的精确度直接关系到产品的装配性能与最终质量。传统检测依赖人工目测或卡尺测量,不仅效率低下、劳动强度大,而且易受主观因素影响,导致误判、漏检,难以实现全检,成为产能提升和质量控制的瓶颈。市场亟需一种能够自动、快速、精准且可适应多规格、小批量柔性生产的检测方案。

二、希佑科技的定制化解决方案

希佑科技深度融合计算机视觉、深度学习与精密机械控制技术,为泰州螺丝制造商量身打造了人工智能检测设备。该方案的核心优势在于其高度的定制化与智能化。

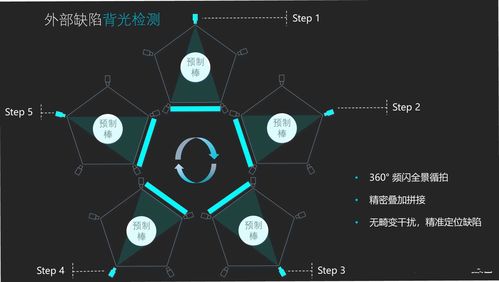

- 智能视觉识别系统:设备搭载高分辨率工业相机与定制光学系统,能够清晰捕捉螺丝的各个角度图像。通过希佑科技自主研发的AI视觉算法模型,可自动识别螺丝的头部、杆部、螺纹等特征,并精准测量外径、长度、对边宽度、螺纹间距等关键尺寸,精度可达微米级,远超人工检测。

- 自适应学习与缺陷检测:基于深度学习的模型具备强大的学习能力。通过前期导入不同规格的标准件及缺陷样本进行训练,系统能够不断优化,不仅能进行尺寸测量,还能同步检测裂纹、毛刺、烂牙、头部变形等多种表面缺陷,实现一站式质量把关。

- 柔性化与快速换型:针对螺丝规格繁多的特点,设备软件平台具备强大的参数化设置功能。更换产品时,操作人员只需在界面选择或输入新规格参数,系统即可自动调整检测程序与标准,大幅缩短换型时间,完美适应柔性化生产需求。

- 数据化质量管控:设备与上层MES/ERP系统无缝对接,所有检测数据(包括尺寸值、缺陷类型、图像、时间戳等)实时上传至云端数据库,自动生成统计过程控制(SPC)图表和质量分析报告。管理者可远程监控产线质量状况,实现质量问题的可追溯性与生产过程的持续优化。

三、人工智能应用软件开发的核心价值

希佑科技的核心竞争力在于其底层的人工智能应用软件开发能力。公司拥有一支专业的算法与软件工程团队,专注于:

- 算法研发:持续迭代优化检测算法,提升在复杂光照、不同材质反光等恶劣工况下的鲁棒性与准确性。

- 软件平台定制:提供模块化、可配置的软件平台,用户界面友好,支持根据客户特定工作流程和报表格式进行深度定制。

- 系统集成服务:提供从视觉系统选型、机械结构设计、电气控制到软件部署的全链条集成服务,确保设备稳定可靠运行。

四、应用成效与未来展望

导入希佑科技定制化AI检测设备的泰州企业反馈,检测效率提升了300%以上,实现了100%在线全检,人力成本显著降低,客户投诉率大幅下降。产品质量的一致性与可靠性得到了根本性保障,增强了市场竞争力。

希佑科技将继续深耕工业AI领域,将泰州螺丝检测的成功经验复制到更多零部件行业(如轴承、齿轮、电子元器件等),并探索设备预测性维护、工艺参数优化等更高级的AI应用,助力更多制造企业完成智能化、数字化蜕变,共同开创智能制造的新未来。